近幾年台灣機車市場,以高額補助降低入手門檻的GOGORO瞬間成為風潮,甚至許多品牌也藉由PBGN這個平台陸續推出電動機車,雖然GOGORO近期因為電池與相關售後問題,在網路上引發不小討論,但我們今天透過難得的機會,來到桃園龜山,一窺這間以高科技自居的車廠產線。

明亮空間,智慧化管理

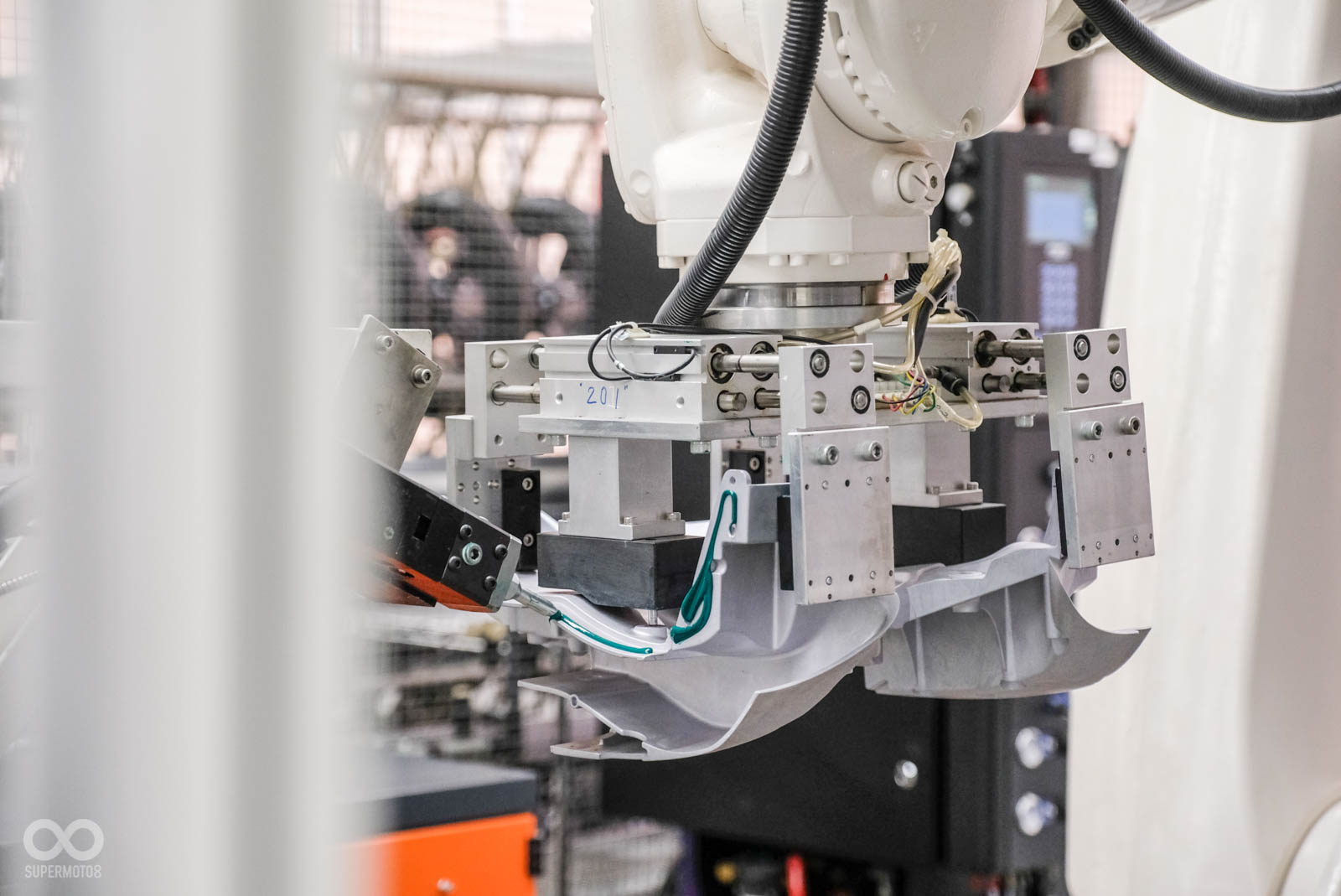

位於林口的GOGORO工廠產線,目前有兩條產線、兩班人員進行生產工作。第一站我們會看到GOGORO 1的車架黏合過程,因為其鋁合金車架的特殊設計,需要透過黏合方式將車架原件拼接而成,這項作業GOGORO使用機械手臂上膠黏合,確保穩定性與功能性。

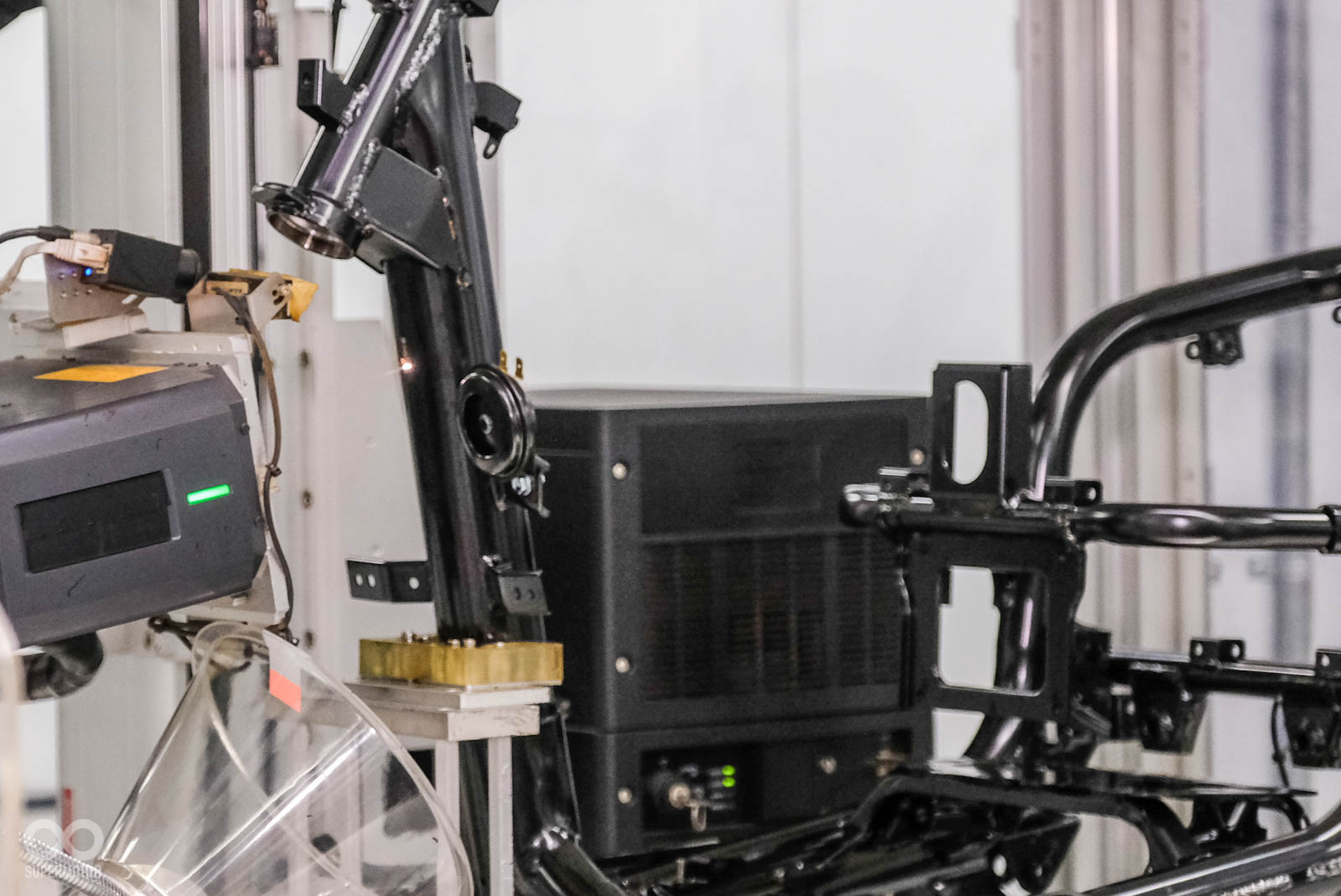

一旁也有GOGORO2車系的生產線,在我們參觀的時間看起來以S2 ABS為主要產品,從外廠車架生產完成後,運送到GOGORO工廠產線的第一站就是使用雷射儀打上車身碼,並透過特殊的防偽標籤提升安全性。

接著進入產線,與過往我們參訪過的工廠有些不同,GOGORO的產線不同於傳統「直線輸送帶」,而反而是繞行一個U字產線特殊設計,並可以看到工廠內以白色作為主軸,配上明亮的光源給人較為清新的感受。也因為馬達組裝、車架成型等較複雜且需要精密加工項目並不在今天的參觀中,甚至不是GOGORO自行生產。

也就是說,工廠內僅有組裝的前提下呈現出相當整潔,甚至還有冷氣的工作空間。

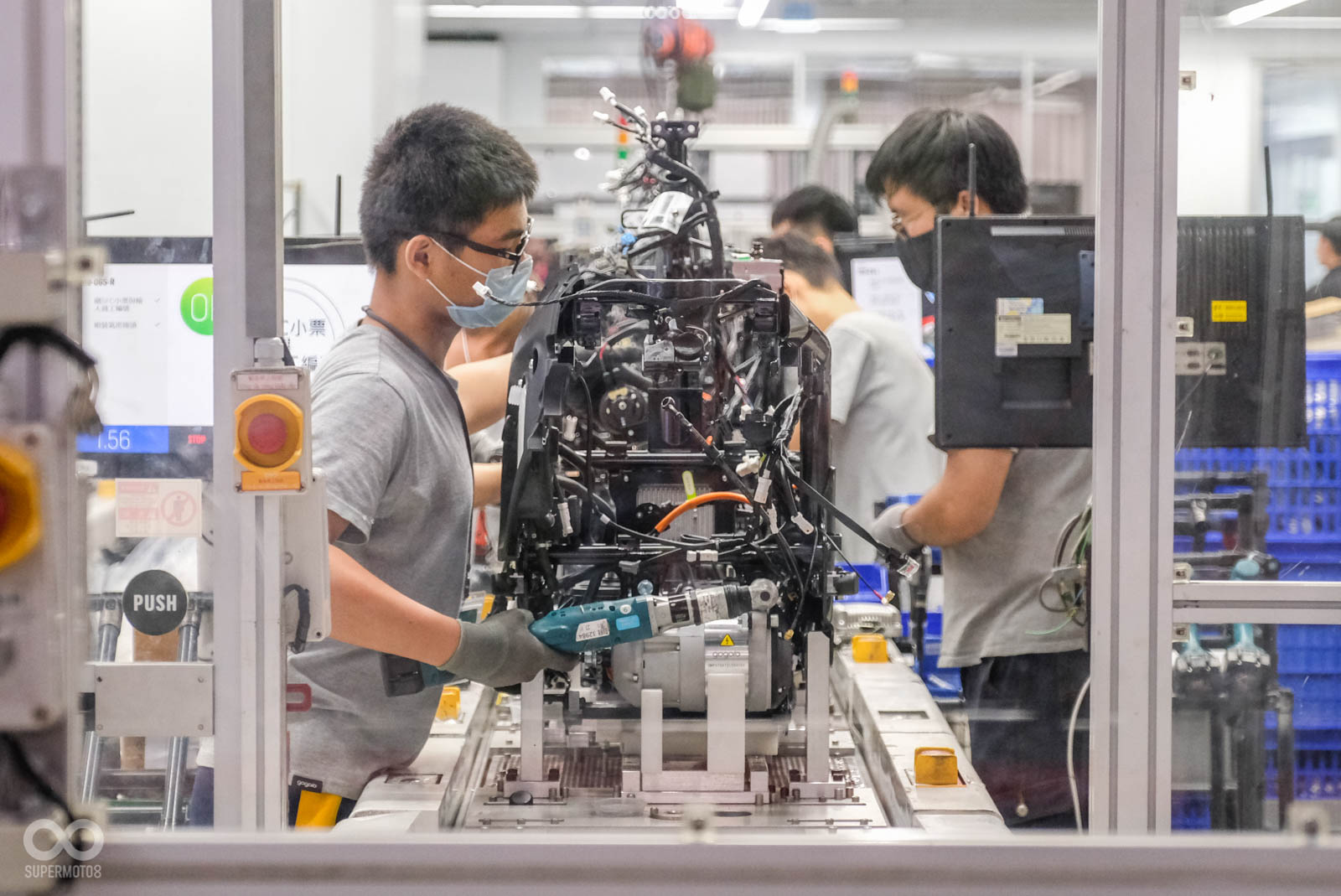

但也礙於GOGORO商業機密,我們無法在產線內隨意拍攝,但我們會發現智慧、雲端兩個元素在產業也相當重要,例如與資料庫連結的扭力板手,從工作站的螢幕顯示額定扭力、鎖附完成後螢幕顯示完成,員工、工作站都需要刷識別證驗證才可開始作業等,以上設計可以降低員工出錯的機率,這也是許多設備較新的國際級車廠會有的管理方式,此外每個零件上也都有QR CODE,用來建立車輛生產履歷,確保品質。

但其餘部分其實與其他車輛組裝產線無異,就是把個零件依序安裝上車,最後交由測試、整車組裝驗證後集體出車到各經銷據點。

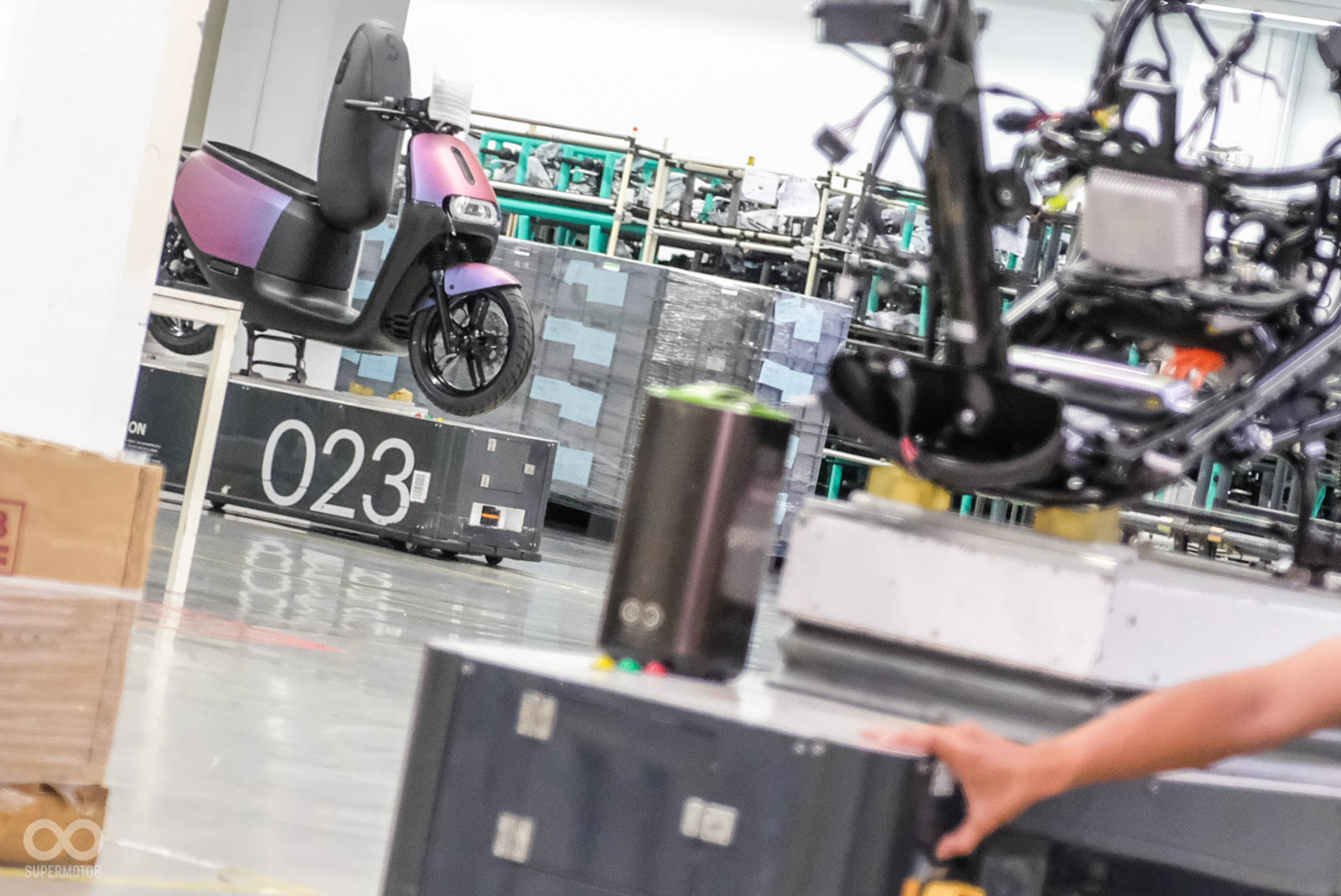

廠內最吸睛,AGV電動運輸車

但GOGORO工廠內有一項特別的設施,呼應前述提到捨棄「輸送帶」的設計,他們改以自行設計的「AGV」工作車作為產線運輸工具,這組AGV輸送器可以依照各佔需求自動調整高度、並配上自動偵測系統自行移動位置,同時也有行人防撞功能。

有趣的是,這套系統是由GOGORO自行設計,可因應不同車款需求進行調整符合需求,車上更使用GOGORO電池且具備交換功能,實在相當可愛!

同時受惠於上述提到的智慧管理,他們可以在短短72小時內更換產線,進行產線規劃調整,應對不同車款的生產需求。

會後Q&A

Q.產線最高產能是多少?

A.目前最高紀錄,20,000台/月。兩產線兩班制生產,一產線所需員工約60-70位。

Q.許多工廠都使用直線設計,GOGORO不使用這樣設計的原因?

A.因為執行長想跟別人不一樣,加上工廠佔地有限,只能有效運用空間。使用AGV、不使用輸送帶則帶來彈性快、可快速修改產線的優勢。只要有規劃的前提下,僅需72小時,產線就可以大變身。

Q.以今天看到的GOGORO S2 ABS來說,生產時間需要多久?

A.從車架上產線開始組裝,到進入成車驗證完成,約需2小時。

Q.AGV是否會有成本較高的問題?

A.是。成本較高!但因為是GOGORO自己設計,所以可以針對未來需求快速調整。

後勤保養、電池服務成關鍵

今天的活動,我們快速暸解GOGORO的生產流程,說真的以流程來說,與其他汽油車廠並無太大區別,不過因為廠區較新,導入的智慧管理系統或許可以降低生產時的出錯機率,同時對於員工管理也更為有效!

不過目前車主遇到的維修品質、電池電量問題,似乎都與車輛售出後的店頭服務或是能源站規劃較為有關,假設你已經是車主,看完這篇工廠介紹,不知道對於GOGORO是否會更有信心一些?